Pavimentat camins del jardí no només sembla atractiu, sinó que també augmenta la comoditat del moviment. Hi ha diverses maneres de col·locar lloses amb les vostres pròpies mans. Descriurem cadascun d'ells amb detall. A més, no cal comprar rajoles a la botiga, també podeu fer-ho vosaltres mateixos.

Contingut:

- Tipus de materials per cobrir camins i voreres

- Mètodes per fer rajoles de formigó

- Tipus de posada

- És necessari utilitzar un sistema de drenatge?

- Com fer un motlle?

- Actuador de vibració casolà

- Elaboració d'una taula vibratòria

- Elaboració de rajoles a casa pas a pas

- Estirada en sec sobre un llit de sorra

- Col·locació humida sobre morter

- Els principals errors comesos en la fabricació de rajoles

Llegeix també: Projectes de cases de camp per a 6-10 hectàrees: 120 fotos, descripció i requisits | Les idees més interessants

Llegeix també: Projectes de cases de camp per a 6-10 hectàrees: 120 fotos, descripció i requisits | Les idees més interessants

Tipus de materials per cobrir camins i voreres

Aquest tipus de recobriment va aparèixer per primera vegada al segle XIX a Holanda. Es va començar a utilitzar per la manca de pedra natural. Va resultar que no sembla menys decoratiu i, en termes de força, no és tan inferior. Posteriorment, el formigó, i després les rajoles fetes amb altres materials, van aparèixer a altres països.

Tipus de llambordes

Avui en dia té moltes varietats i està fet de:

- formigó: mescles de ciment, farciment (sovint sorra) i aigua; capaç de suportar càrregues pesades, però menys decoratiu que altres tipus

- Clínker de fang al forn: material més car amb un nombre mínim de porus, obtingut per cocció tèrmica; a diferència del formigó, gairebé no és susceptible a la humitat i als canvis de temperatura i té una gran resistència; no es desgasta i no perd color

- molla de goma, obtinguts en el procés de reciclatge de pneumàtics: Els productes atractius i brillants antilliscants s'utilitzen amb més freqüència en parcs infantils, zones al voltant de piscines, centres esportius

- llambordes: productes de petita mida fets de pedra natural processada: granit, marbre, basalt, labradorita; tenen la força més alta

- barres de fusta i talls de serra, recobert amb una capa antilliscant i impregnat amb compostos antifúngics, per exemple, oli assecant escalfat

- polímer (plàstic): material barat que s'esvaeix ràpidament al sol i ha augmentat l'abrasió; per a la protecció contra el lliscament es fan corrugats

A més de rajoles rectangulars i quadrades, llambordes pistes pot tenir una forma diferent i més complexa, per exemple, en forma d'ona ampla, escates, hexàgons, polígons i fins i tot fulles de trèvol. En un conjunt, pot haver-hi productes de diverses configuracions alhora, a partir dels quals es disposarà un dibuix en el futur.

La major demanda és per a rajoles de 200-400 mm per 140-250 mm. Gruix estàndard 30-80 mm. El més prim només s'utilitza per posar-se en camins amb poc trànsit, fins i tot a les llars privades. Els productes de gruix mitjà es retallen amb places i voreres de la ciutat. Les rajoles més gruixudes s'utilitzen en aparcaments i carreteres.

Llegeix també: Com fer tests amb les teves pròpies mans: exterior, interior, penjat | Gràfiques pas a pas (+ de 120 idees de fotos i vídeos originals)

Llegeix també: Com fer tests amb les teves pròpies mans: exterior, interior, penjat | Gràfiques pas a pas (+ de 120 idees de fotos i vídeos originals) Mètodes per fer rajoles de formigó

Les rajoles vibropressades són més duradores i duren més

Només hi ha tres mètodes principals de fabricació:

Llegeix també: Com fer un pati al país amb les vostres pròpies mans: una varietat d'opcions de disseny, decoració i arranjament (85+ idees de fotos i vídeos)

Llegeix també: Com fer un pati al país amb les vostres pròpies mans: una varietat d'opcions de disseny, decoració i arranjament (85+ idees de fotos i vídeos)

Tipus de posada

Posta en sec

Les lloses es col·loquen de dues maneres:

- assecar sobre un llit de sorra

- humit sobre morter de ciment

Posar-se sobre ciment no és un plaer barat. Però la superfície resulta ser d'alta resistència, fins i tot un camió pot passar-hi fàcilment. A les llars privades, n'hi ha prou amb utilitzar el mètode sec. Descriurem el procés de col·locació en sec i sobre morter de ciment en detall a les seccions següents de l'article.

Llegeix també: Com fer una casa per a nens amb les vostres pròpies mans: amb fusta i altres materials. Dibuixos acotats | (80 idees de fotos i vídeos)

Llegeix també: Com fer una casa per a nens amb les vostres pròpies mans: amb fusta i altres materials. Dibuixos acotats | (80 idees de fotos i vídeos) És necessari utilitzar un sistema de drenatge?

Si l'aigua s'estanca als camins, la gent que hi camina no es divertirà: la probabilitat de lesions serà molt alta. A més, quan es fa una zona cega amb lloses de paviment, l'aigua de les superfícies adjacents als edificis es drenarà sota la base. Per tant, els camins sempre es fan amb un pendent d'1-2 °. A més, s'ha de fer en direcció als llocs de drenatge de l'aigua - drenatge.

Disposició d'un desguàs

Les canonades de drenatge es munten cada 2-3 m a través de la via. L'aigua s'ha de moure per gravetat, de manera que la col·locació s'ha de fer amb un pendent de 2-3 graus. També podeu utilitzar desguassos especials. De fet, aquest és un tipus especial de rajola en forma de canalons.

Si el lloc està sec, no cal un sistema complex de desguassos: n'hi ha prou amb cavar petites rases per drenar l'aigua i omplir-les de grava o grava i emmascarar-les amb terra a la part superior. En sòls pantanosos, caldrà instal·lar sistemes de drenatge complexos. S'ha de prestar especial atenció al drenatge de l'aigua de pluja quan es col·loquen rajoles a prop de la zona cega dels edificis.

Llegeix també: Com fer i organitzar bells llits al país amb les vostres pròpies mans: senzill, alt, intel·ligent. Per a flors i verdures. Idees originals (+ de 80 fotos i vídeos)

Llegeix també: Com fer i organitzar bells llits al país amb les vostres pròpies mans: senzill, alt, intel·ligent. Per a flors i verdures. Idees originals (+ de 80 fotos i vídeos)

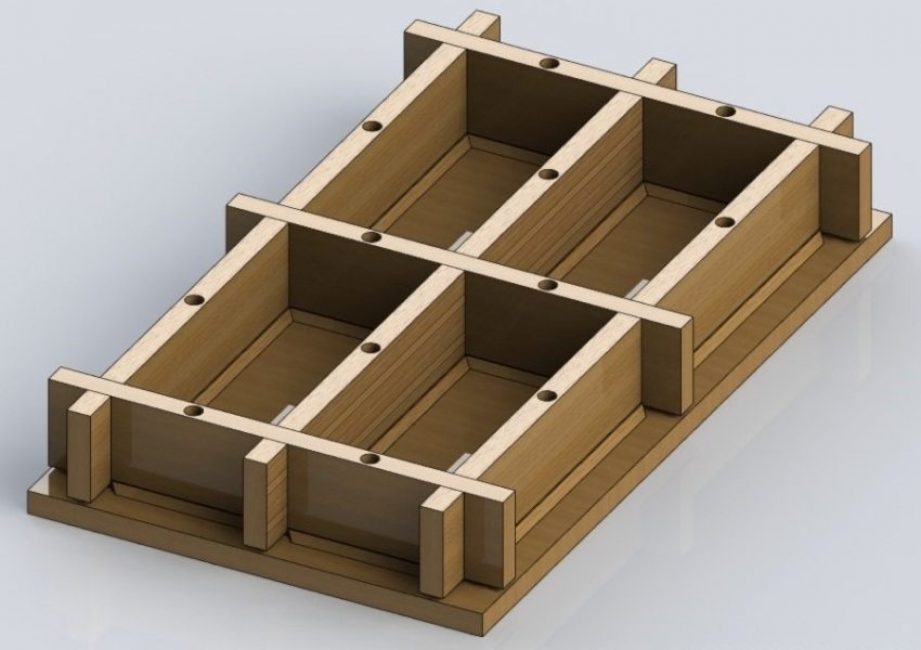

Com fer un motlle?

Per als encofrats (encofrat) de lloses de paviment, la fusta s'utilitza més sovint. Els productes metàl·lics són més duradors: és molt més fàcil eliminar-ne les rajoles i netejar el motlle de la solució congelada. També es permet l'ús de guix; tanmateix, aquest material econòmic és fràgil i aquest encofrat no durarà gaire.

Els productes de formes complexes són més fàcils de comprar a la botiga. Els productes de plàstic o de cautxú són fàcils d'utilitzar, però és difícil fer-los a casa. És millor comprar encofrats de poliuretà: la silicona és fràgil i no durarà gaire.

Formulari de premsa

Els motlles de fusta són plegables. És més convenient utilitzar un formulari de 50x50 cm, en el qual es poden abocar 4 rajoles alhora. La seva alçada estàndard és de 6-7 cm.

Tots els elements d'encofrat han d'estar ben units entre si. En cas contrari, quan el líquid surt de la solució, la resistència de les rajoles disminuirà. La ubicació de les peces es verifica pel nivell de l'edifici. Podeu reforçar l'encofrat amb cantonades metàl·liques.

Les nanses es poden soldar a motlles metàl·lics als laterals. Serà més fàcil transferir-hi productes ja acabats. Per a la producció de petites quantitats de rajoles, es poden fer motlles amb llauna. Per fer-ho, es talla a mida, afegint-hi una petita dotació i embolicant-lo amb un encofrat de fusta. Les làmines de llauna s'ajusten amb un martell. No s'ha de prestar atenció a les irregularitats i les protuberàncies. Només donaran a la rajola un patró original i la faran menys relliscosa. Val la pena alinear el formulari només als costats; en cas contrari, serà difícil acoblar les fitxes entre si.

Els productes de guix s'aboquen en un marc de fusta prèviament preparat, que es lubrifica amb oli. El farcit es fa en diverses capes. Per reforçar l'estructura, es reforça addicionalment amb filferro. Un dia després de l'assecat complet, l'encofrat es baixa a l'aigua i, a continuació, els productes acabats es desmunten i es treuen.

Fabricació d'encofrats

Per a la fabricació d'un petit nombre de lloses, podeu utilitzar mitjans improvisats. Podeu substituir els motlles per fragments d'ampolles de plàstic, trossos de canonades, envasos d'emmagatzematge d'aliments, envasos de vidre, suports de tests, envasos de cartró, etc.

S'obté una rajola interessant utilitzant motlles de silicona amb patrons convexos.destinat a la cocció de productes de rebosteria.

![[Instruccions] Laminat de bricolatge sobre un terra de fusta: una descripció completa del procés. Esquemes de col·locació, quins materials s](https://iherb.bedbugus.biz/wp-content/uploads/2018/05/laminat-300x200.jpg) Llegeix també: [Instruccions] Laminat de bricolatge sobre un terra de fusta: una descripció completa del procés. Esquemes de col·locació, quins materials s'han d'utilitzar (Foto i Vídeo) + Ressenyes

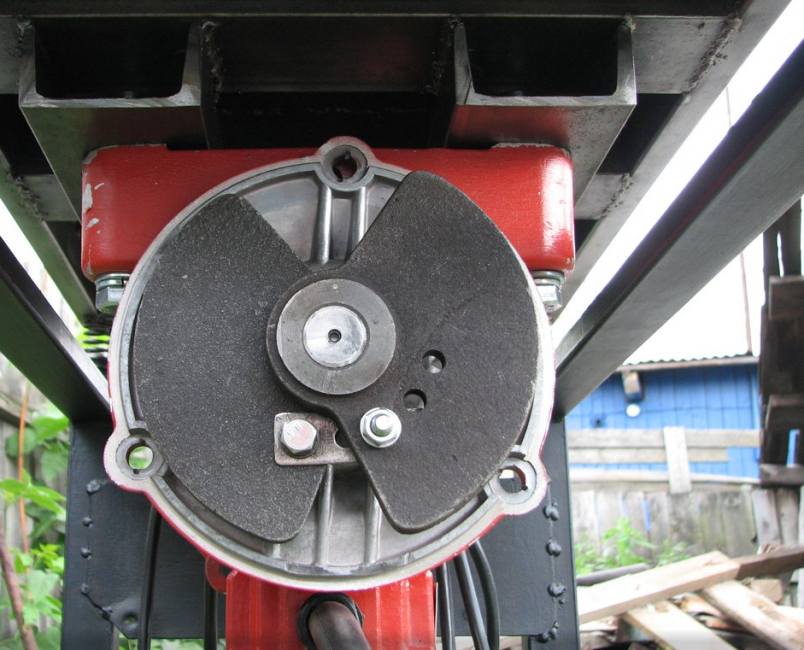

Llegeix també: [Instruccions] Laminat de bricolatge sobre un terra de fusta: una descripció completa del procés. Esquemes de col·locació, quins materials s'han d'utilitzar (Foto i Vídeo) + Ressenyes Actuador de vibració casolà

Com a base, podeu agafar un motor convencional, per exemple, d'una rentadora. Però caldrà actualitzar-lo afegint un conjunt excèntric amb un eix situat de manera asimètrica. Podeu utilitzar qualsevol altre motor amb una potència de 0,5-0,9 kW, per exemple, des d'una estació de bombeig.

Motor de rentadora

Per crear un desequilibri del motor i l'aparició de vibracions, només cal canviar l'eix de rotació. Per fer-ho, s'uneixen a la clau de l'eix 2 creps metàl·liques amb un eix desplaçat.

S'haurà d'ajustar el rang de moviment. Per fer-ho, una de les creps es prepara en una, i en la segona - 3-4 forats (vegeu la foto), a través dels quals s'interconnecten mitjançant una tira de metall de 2x6 cm i cargols.

Ajust de desequilibri

Primer, es fa una distància de 38,5 mm entre els forats de les creps. Per mesurar l'amplitud de l'oscil·lació, s'adjunta un llapis a la plataforma amb cinta adhesiva, dibuixant una corba. Si l'amplitud és insuficient, augmenta la distància entre les creps. Tingueu en compte que la vibració ha de ser uniforme, en cas contrari, la barreja de ciment es comprimirà a sacsejades i delaminades.

Llegeix també: Mobles de bricolatge i altres productes de fusta: dibuixos de bancs, taules, gronxadors, casetes per a ocells i altres articles per a la llar (més de 85 fotos i vídeos)

Llegeix també: Mobles de bricolatge i altres productes de fusta: dibuixos de bancs, taules, gronxadors, casetes per a ocells i altres articles per a la llar (més de 85 fotos i vídeos) Elaboració d'una taula vibratòria

Taula vibradora casolana

Si agafeu un morter de ciment i simplement l'aboqueu en un motlle i després l'assequeu, obtindreu productes de poca qualitat. En la fabricació de lloses sense taula vibratòria, a causa de l'alta porositat del producte, sota la influència de la humitat i els canvis de temperatura, s'esquerdaran molt més ràpidament.

Podeu eliminar els buits d'aire entre les capes de ciment i compactar la solució amb un equip vibratori especial: una taula vibrant. Pot ser de dos tipus:

- emmotllament: per segellar la junta en rajoles

- dissolució: s'utilitza per extreure (eliminar) productes de motlles

Exteriorment, són indistinguibles. La diferència rau només en la presència de broquets amb forats als productes de formació, als quals s'adjunta el formulari.La direcció de vibració de la taula vibrant de formació només ha de ser horitzontal.

Taula vibrant, vista inferior

La taula vibratòria ha de constar de les parts següents:

- taula corredissa d'acer

- panells de control

- motor amb desequilibri (eix situat asimètricament); vam parlar del mètode de fabricació una mica més alt

Així doncs, el procés de fabricació d'una taula vibratòria per premsar lloses, en etapes:

- Les seves dimensions estàndard són 1x2 m. Podeu fer-lo una mica més petit que 0,8x1,6 m. Les dimensions massa grans no són desitjables: a causa de la sobrecàrrega, el motor pot fallar ràpidament.

- L'alçada es selecciona individualment en funció de l'alçada de la persona. De mitjana, juntament amb una plataforma amb molla, és de 0,9 m.

- El marc de la taula està soldat a partir de cantonades metàl·liques o una canonada rodona. És molt més fàcil instal·lar molles a les canonades.

- Per a la fabricació de seients de molla, les seccions de canonades es solden als pals laterals del marc. Les seves dimensions han de ser tals que les molles puguin entrar-hi en 2-4 voltes. Les molles es poden soldar simplement a les cantonades metàl·liques.

- De vegades, les molles es substitueixen per llaços de cinturó amb els quals s'uneix la placa superior. Aquests bucles es pengen en rails soldats a les cantonades de l'estructura. Tanmateix, aquest disseny és menys fiable.

- Per reforçar els suports, podeu soldar les barres transversals - rigiditzadors.

- La coberta de la plataforma és desmuntable.

- La plataforma de vibració es munta al marc amb l'ajuda de molles.

- El vibrador (motor) s'uneix amb pinces a la part inferior de la placa o s'instal·la primer en una plataforma metàl·lica i després es munta sobre cargols avellanats.

- Protegiu l'estructura posant a terra la taula vibratòria. També és desitjable instal·lar un interruptor RCD davant del cable d'alimentació.

- Per garantir la vibració, el motor està connectat a un eix unit a la part inferior de la taula mitjançant un coixinet excèntric.

- Per muntar l'endoll i l'interruptor, cal soldar una placa metàl·lica a una de les parts laterals del marc.

- Després d'acabar els treballs de fabricació de rajoles, la plataforma vibratòria es pot utilitzar com a taula d'una màquina circular.

Si decidiu no molestar-vos en fer una taula vibratòria, simplement podeu comprar-la. El cost d'aquest equip varia entre 12 i 55 mil rubles.

Llegeix també: Construcció i arranjament de cuina d'estiu al país: projectes, disseny, dispositiu, amb barbacoa i barbacoa (+60 fotos i vídeos) + ressenyes

Llegeix també: Construcció i arranjament de cuina d'estiu al país: projectes, disseny, dispositiu, amb barbacoa i barbacoa (+60 fotos i vídeos) + ressenyes Elaboració de rajoles a casa pas a pas

Per descomptat, el procés de fabricació és força laboriós i requereix molt de temps. Però, si no us agraden les coses estàndard i us agrada treballar amb les vostres mans, podeu estalviar una quantitat bastant decent si feu lloses amb les vostres pròpies mans.

Eines i materials necessaris

Es necessita una formigonera si necessiteu fer un gran nombre de rajoles

Per fer rajoles necessitareu:

- motlle per a fosa: pots fer-los tu mateix amb fusta, metall, guix

- taula vibrant que proporciona una compactació completa i una compactació gradual del formigó, per la qual cosa es torna més dens i uniforme

- per a un gran nombre de productes, és millor comprar o llogar una formigonera: la solució es barrejarà de manera més uniforme i els productes seran de millor qualitat; si necessiteu una mica de rajoles, podeu preparar la solució en un bany vell normal o qualsevol altre recipient gran

- palets per emmagatzemar i assecar productes: no es recomana apilar-los directament a terra nu

El ciment és millor prendre M500.La marca M400, recomanada per alguns experts, encara no val la pena utilitzar-la. Després de tot, si s'adhereix als estàndards adoptats una vegada a l'URSS, avui la major part del ciment "comercial" M400 correspon en qualitat a la marca M300.

La sorra s'ha d'assecar i tamisar amb cura. No ha de contenir impureses d'argila, herba, fulles i pedres. En cas contrari, afectarà la qualitat de les rajoles.

Utilitzeu només aigua neta. El líquid estancat i amb mala olor dels barrils de reg amb una barreja d'escombraries no funcionarà.

Producció de lloses per etapes

Qualsevol patró es pot imprimir a la part superior de la rajola

Per tant, una instrucció pas a pas per a la fabricació de lloses de paviment:

- Quan s'utilitza ciment M500, es barreja amb sorra en una proporció d'1: 3. Això s'ha de fer en sec. Així, la barreja es barrejarà més uniformement. L'aigua s'afegeix més tard.

- Compreu ciment només de fabricants de confiança. Si els productes comencen a enfonsar-se, el més probable és que no sigui una violació de la tecnologia, sinó un mal ciment. Si dubteu de la seva qualitat, primer compreu una petita quantitat i feu-ne unes quantes peces de prova.

- Observeu el color del ciment. No ha de ser massa fosc i tenir una tonalitat pantanosa. El ciment estàndard només té una tonalitat grisa. Tampoc ha de ser grumos. Això vol dir que l'emmagatzematge es va dur a terme amb una humitat elevada o que la vida útil ja ha expirat.

- Per augmentar la resistència dels productes, afegiu un plastificant i un additiu impermeabilitzant a la solució. A més, podeu reforçar la rajola amb una petita quantitat de fibra de vidre.

- De vegades s'afegeix pedra triturada de petites fraccions a la solució (les proporcions en aquest cas seran 1: 3: 1). Però la majoria dels experts coincideixen que això redueix la força dels productes.

- Feu que la consistència de la solució sigui pastosa: no ha de ser massa líquida i no lliscar de la paleta. És difícil calcular la quantitat exacta d'aigua; després de tot, la humitat de la sorra i el ciment és diferent. Per tant, la consistència s'haurà de seleccionar empíricament.

- Abans d'abocar la solució al motlle, s'ha de lubricar. Per a aquests propòsits, podeu utilitzar qualsevol solució d'oli vegetal o sabó. També hi ha lubricants especials que es poden comprar a les ferreteries. Treballar s'utilitza amb precaució: deixa taques fosques a la superfície de la pista.

- Després d'omplir el motlle amb una solució, cal perforar-lo perquè no hi quedin buits. Per desfer-se'n, el formulari també es pot agitar lleugerament a mà. No serveix de res suavitzar la part superior perfectament: aquest costat es tocarà amb el terra. Si hi ha desnivells, la rajola només s'adhereix millor a la superfície quan es col·loca.

- En la fabricació de productes grans (incloses les vores), és desitjable reforçar-los amb reforç: peces petites de metall o malla metàl·lica. Per a articles petits, podeu utilitzar trossos de filferro. En aquest cas, seran més forts i duraran més temps.

- La durada de la vibració contínua depèn de la massa i les dimensions dels productes. De mitjana, és d'1,5-2 minuts.

- Perquè els productes tinguin el mateix gruix (i aquest és el principal problema per als modeladors, quan les rajoles són més primes a un extrem que a l'altre), assegureu-vos de desplegar el motlle durant la vibració.

- La rajola es retira dels motlles només després que la solució s'hagi solidificat en un dia.

- Els formularis acabats s'apilen. Cada fila no ha de contenir més de 15 peces. Abans de l'emmagatzematge, cada producte s'embolica amb un embolcall de plàstic. La rajola embolicada d'aquesta manera es "vapora" i guanyarà força. Podeu plegar-lo sobre làmines d'acer inoxidable; serà més fàcil eliminar els productes que encara estiguin mig humits.

- Assequeu les rajoles sota un dosser perquè no hi caigui la llum solar directa.

- Es podrà treballar amb ell i col·locar-lo només després d'un mes, quan el formigó guanyarà força.

- Les vores es fan de la mateixa manera. Fer motlles de mides adequades per a ells no serà difícil.

Llegeix també: Fem llits verticals amb les nostres pròpies mans: les millors idees del 2018. Per a verdures, baies, herbes i flors (+ de 65 fotos i vídeos) + ressenyes

Llegeix també: Fem llits verticals amb les nostres pròpies mans: les millors idees del 2018. Per a verdures, baies, herbes i flors (+ de 65 fotos i vídeos) + ressenyes Estirada en sec sobre un llit de sorra

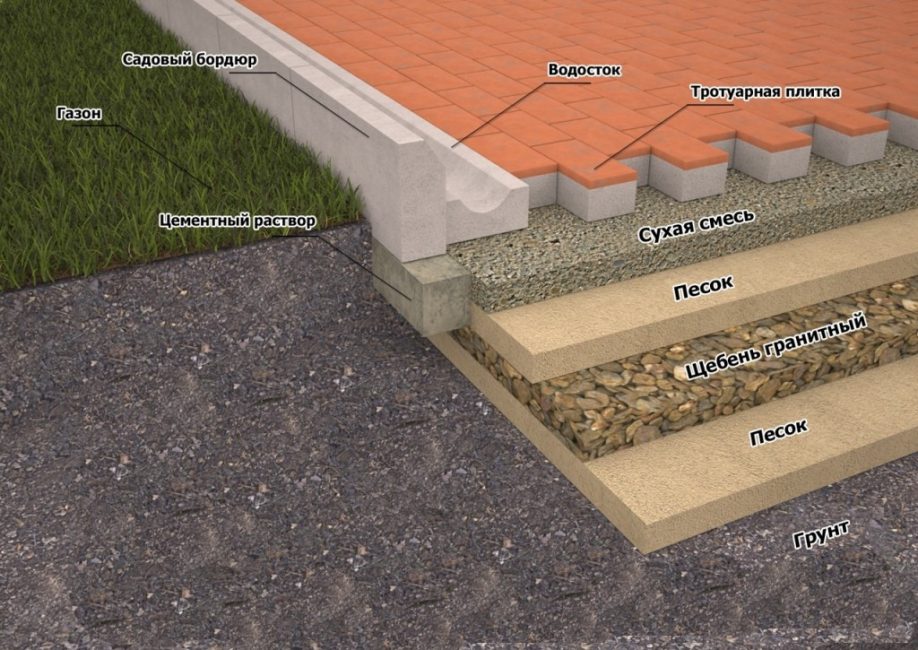

Esquema de posada

Aquest coixí protegeix la rajola dels efectes nocius de la humitat. Està fet en tres capes:

- els primers 15 cm d'alçada han de consistir en grava (pedra picada) de la fracció mitjana

- alçada de pantalla 7-8 cm

- sorra

Cada una de les capes ha d'estar ben compactada. Si es preveu un camí amb vorals, es col·loquen fins i tot al nivell de la capa de grava. Necessiten una rasa separada i més profunda.

Abans de començar a treballar, us suggerim que estudieu detingudament les instruccions pas a pas per col·locar les llambordes en sec:

- A la ubicació del camí, cal eliminar tota la gespa i eliminar les arrels de les plantes. La base s'ha d'anivellar amb cura.

- Abans de començar la col·locació, la ubicació del camí o vorera està senyalitzada amb una corda i petites clavilles. S'han de col·locar més sovint perquè la corda no s'enfonsi.

- Per protegir-se de la filtració d'humitat, es col·loca una pel·lícula o geotèxtil al fons de la fossa preparada.

- Després d'omplir l'última capa de sorra, s'aboca amb aigua, s'aboca i s'anivella amb un rasclet de manera que es forma un lleuger pendent d'1-2 graus per al flux d'aigua.

- La col·locació es realitza segons l'esquema seleccionat amb un buit mínim. Per reduir-lo, cada rajola es toca al costat amb un maç (maç de goma).

- Sense buits - juntes de dilatació - no hauríeu de fer una pista. En cas contrari, en el procés d'expansió del material, es farà malbé.

- És més convenient tallar-lo amb una esmoladora amb un disc de diamant. Per evitar que el material s'espolsi, no cal tallar la rajola fins al final: es fa una petita costura i després simplement es talla.

- Per evitar que l'aigua s'estanqui als camins, no val la pena aixecar el voral. Ha d'estar a ras de la pista o baixar una mica 1-2 cm.

- Un cop finalitzada la col·locació, les costures es cobreixen amb sorra (en un camí gris, podeu omplir-lo barrejat amb ciment). Per compactar la sorra, es llencen amb aigua i es deixen assecar. Si es troben buits, es repeteix el procediment.

- Per rejuntar, també podeu utilitzar una barreja de ciment i sorra. Es cobreix sec, i després s'aboca amb aigua i es frega a les costures amb un raspall.

Llegeix també: La zona cega de la casa: vistes, dispositiu, dibuixos esquemàtics, instruccions sobre com fer-ho tu mateix (30 fotos i vídeos) + ressenyes

Llegeix també: La zona cega de la casa: vistes, dispositiu, dibuixos esquemàtics, instruccions sobre com fer-ho tu mateix (30 fotos i vídeos) + ressenyes Col·locació humida sobre morter

Utilitzeu creus de plàstic per aconseguir costures uniformes.

El procés d'aquesta col·locació és similar al mètode sec. L'única diferència és l'absència de sorra a les capes del coixí. És a dir, només s'aboquen pedra triturada i malles a la base.

Així doncs, col·locació pas a pas de lloses al morter:

- Per tal de determinar el patró, primer es fa la posta en sec. És més convenient fer-ho pel vostre compte.

- S'aplica morter de ciment i sorra a cada rajola. S'ha de prémer lleugerament a la superfície.

- És millor aplicar i anivellar la solució amb una espàtula de pinta, que us permetrà anivellar més a fons la barreja.

- Quan es tracen camins sòlids, primer es poden llençar amb una petita quantitat de morter i després col·locar-hi rajoles.

- Per obtenir un espai mínim, cada un d'ells es colpeja suaument des del costat amb una maça de goma.

- Les rajoles tallades es col·loquen per últim.

- En instal·lar vorals, cal recobrir cadascun d'ells amb una solució i no abocar-lo immediatament a la rasa. Podeu substituir les vores per rajoles més grans.

- El rejuntat es fa amb la mateixa solució. Això es pot fer amb una espàtula de goma o una pistola especial. El temps d'assecat de les costures és d'aproximadament una hora. Després d'això, l'excés s'elimina amb un raspall dur.

- Si no es preveu la col·locació de vorals, es poden substituir per encofrats metàl·lics. Abans de col·locar les lloses, instal·leu aquest encofrat al llarg de les vores del camí.

- Per tal que l'aigua de pluja s'esborri lliurement, es col·loquen làmines metàl·liques a ras de la vorera o lleugerament per sota.

Els principals errors comesos en la fabricació de rajoles

Cal triar ciment de bona qualitat, no inferior a m500

Si heu començat la producció de lloses de paviment per primera vegada, podeu esperar moltes sorpreses desagradables.

Enumerem breument els principals errors deguts als productes de mala qualitat:

- mala elecció de ciment: cal utilitzar graus de materials d'almenys M500, capaços de suportar càrregues importants; no té por de l'impacte dels entorns agressius

- sorra sense tamisar: la presència de petites inclusions estranyes o grumolls d'argila redueix significativament la força dels productes

- Excés o falta d'humitat: en ambdós casos, la rajola resultarà de mala qualitat; en una solució massa seca, poden quedar restes de ciment sec, que en el futur simplement cauran; si hi ha excés d'aigua a la solució, els productes resultaran innecessàriament fràgils

- sense plastificants autocompactants en solució, augmentar la resistència a les gelades i la força dels productes; exteriorment, aquest defecte no és visible, però aquesta rajola durarà molt menys

- lubricació de motlles amb oli de màquina usat: un defecte en forma de taques fosques borroses només afecta l'aspecte dels productes; ni pintar-los ni rentar-los; l'ús d'oli de motor nou condueix a la formació de buits - closques; per evitar aquests defectes, utilitzeu oli vegetal, solucions de sabó o compostos especials com "Emulsol" per a la lubricació.

- estalvi en accessoris en la fabricació de sanefes: la possibilitat que els hagis de recollir de les restes és molt alta en aquest cas

- temps i força de vibració calculats incorrectament: amb el seu excés, la solució s'allunyarà de les parets del motlle; amb una manca - una mica compactada

- manca de temps d'assecat o règim de temperatura seleccionat incorrectament: tot i que l'assecat no dura més d'un dia, està prohibit apilar productes acabats en una pila de més de 3 peces durant els primers 3-4 dies, en cas contrari, esclataran; la rajola ha de guanyar força; amb una calor extrema, tapeu-lo amb un drap humit, en cas contrari, a causa d'un assecat desigual, la rajola es podria esquerdar

- posant abans del previst: els productes han de guanyar força dins dels 28-30 dies posteriors a la fabricació; només llavors es poden posar a terra

Aquest vídeo mostra la col·locació de lloses per etapes. Els seus autors també donen algunes recomanacions útils per treballar-hi:

Llambordes

Fabricació i col·locació de lloses amb les vostres pròpies mans: instruccions pas a pas per a la mescla seca i humida. Elaboració d'un motlle, taula vibratòria (Foto i Vídeo) + Ressenyes